Osnovna svrha kombajna je žetva raznih žitarica, uljarica, mahunarki i povrća. Naziv kombajn (kombaine) zapravo znači složen – kombiniran od više agregata sklopljenog u jedno. Razvojem kombajna, neposredno su se razvijale i nove visoko prinosne sorte i hibridi. Oni imaju mnogo kraće optimalno vrijeme za žetvu/berbu, ili kako se popularno kaže „skidanje“ s polja. Danas postoje različite izvedbe kombajna ovisno o zahtjevima žetve/berbe pojedine poljoprivredne kulture.

Prema načinu izdvajanja zrna, postoje tri sustava vršidbe: tangencijalni, aksijalni i tangencijalno-aksijalni.

Kod tangencijalnoga sustava vršidbe usjev se u tankome sloju dovodi između bubnja i podbubnja. Izdvajanje zrna obavlja se na temelju udarnog opterećenja i sile trenja nastale zbog veće obodne brzine letava bubnja od brzine žitne mase. U vršidbenom uređaju, ovisno o veličini kuta obuhvaćanja oblovine-podbubnja, površini oblovine-podbubnja, obodnoj brzini bubnja, stanju usjeva (sadržaj vode u zrnu i slami, zakorovljenost, omjer zrno-slama) i klimatskim uvjetima tijekom žetve odvoji-ovrši se i propadne kroz oblovinu cca. 75 – 90 % zrna. Preostala zrna izdvajaju se na slamotresu, koji protresa i transportira žitnu masu.

Taj sustav vršidbe ima neke prednosti: vrlo nježno tretiranje slame, smanjen udio kratke slame u pljevi, smanjen utrošak snage, univerzalna primjena u svim vrstama žita, niska osjetljivost na varirajuće uvjete žetve i vrlo niski gubici (max 2 %, od čega 1 % na hederu i 1 % na ostalim radnim organima). Kod aksijalnoga sustava vršidbe ulogu-funkciju vršidbenog aparata i slamotresa preuzima jedan ili dva rotora, potpuno okružena rešetkastom oblovinom (oblovina-podbubanj-košara). Usjev se unutar ovog uređaja giba spiralnom putanjom između rotora (bubnja) i oblovine. Zbog manje obodne brzine bubnja sloj žitne mase je deblji. Razmak između bubnja i plašta je veći nego kod tangencijalnoga sustava vršidbe. Aksijalni vršidbeni uređaj manje oštećuje zrna. To je jer se vršidba-odvajanje zrna u većem dijelu obavlja trenjem, a manje udarnim opterećenjem letava bubnja.

No, stoga ovaj sustav iziskuje veću snagu, a i jače usitnjava slamu. Aksijalni kombajni vrlo su pogodni za žetvu kukuruza i soje. Dobro su se pokazali i kod žetve žita u suhim uvjetima kod malog udjela slame. Tangencijalno-aksijalni sustav vršidbe bez slamotresa prvi su put prikazani kod nas 1996. g., i to s kombajnima Claas Lexion 480 i John Deere CTS. Ovi strojevi su prvi puta obavljali žetvu naših polja tek početkom 21. stoljeća.

Izvedbe žitnih kombajna

Žitni kombajni mogu se, s obzirom na razlike u izvedbi, sistematizirati prema: pogonu i vuči (samokretni s vlastitim motorom; vučeni traktorom), kapacitetu ili propusnoj moći, položaju žetvenog uređaja (čeoni-frontalni i bočni-lateralni ), položaju motora (donji i gornji), izvedbi vršidbenog uređaja (tangencijalni i aksijalni), izvedbi slamotresa (sekcijski-oscilacijski i rotacijski), načinu prihvata ovršenoga zrna (sa sortir cilindrom i uređajem za uvrećavanje; sa spremnikom i uređajem za uvrećavanje; sa spremnikom i uređajem za pražnjenje) te izvedbi pogona kotača (mehanički, mehaničko-hidraulički i hidrostatički).

Važniji tehnički podaci kombajna su oznaka kombajna, snaga motora, zahvat žetvenog uređaja, izvedba vršidbenog uređaja, duljina (širina) i promjer bubnja, površina i kut obuhvata oblovine, izvedba separacijskih uređaja, površina i broj sekcija slamotresa, izvedba sustava čišćenja, površina sita (rešeta), volumen spremnika za zrno, masa kombajna, propusnost (kg/s), specifična energetska opskrbljenost kombajna, izvedba transmisije, sustav uređaja za kontrolu rada kombajna i dr.

Glavni radni organi kombajna dijele se na osnovnih 6 skupna. To su heder ili žetelica, vršalica, pogonski sustav, hidraulični sustav, sustav za kretanje i upravljanje i dodatni-pomoćni uređaji. Heder dolazi od eng. Header, što u prijevodu znači glava kombajna. Ovaj radni dio se nalazi na prednjem dijelu kombajna te je postavljen u „T“ položaj na vršalicu kombajna i sastoji se od razdjeljivača žitne mase, podizača klasja, kose, motovila ili vitla, horizontalne dvostrane pužnice s pick-up prstima, elevatorom žitne mase i dijelovima za pogon i prilagođavanje) Razdjeljivač žitne mase se nalazi na krajevima hedera te mu je funkcija odvajanje žitnih vlati koje će se pokositi od onih koje se neće pokositi u jednom prohodu, a najpoznatije su europska i američka izvedba.

Tijekom vršidbe zrna kulture kroz elevator ulaze u vršalicu zajedno sa slamom, pljevom, slomljenim zrnom i drugim nečistoćama. Sve ove primjese odvajaju se od zrna u vršalici, što ga čini jednim od najvažnijih dijelova kombajna. Glavni radni dijelovi vršalice su: hvatač kamena, bubanj s oblovinom (korpa ili podbubanj), zadnji biter, slamotresi, odbojno platno, sabirna ravnina, gornje i donje sito, transporteri za neizvršene klasiće i zrno, sortir cilindar ili spremnik za zrno, pogonski elementi i uređaj za prilagođavanje. Motor i transmisijski elementi osnovni su dijelovi pogonskog sustava u kombajnu.

Motor je najteži element na kombajnu te njegov položaj „igra“ veliku ulogu u stabilnosti stroja. Kod većine kombajna motor se nalazi iza spremnika za zrno na gornjoj strani što je nedostatak zbog povišene točke težišta motora, a ujedno i stroja. Međutim, viši položaj iznad tla osigurava rad u okolini sa čišćim zrakom, pristupačniji je za održavanje i popravak te je manja mogućnost izbijanja požara. Za transmisiju snage od motora do potrebnih radnih elemenata „brine se“ veći broj lanaca i lančanika, remena (uglavnom klinastog) i odgovarajućih remenica.

Na pojedinim mjestima elementi transmisije su osigurani sigurnosnim spojnicama, a lanci i remeni imaju zatezače. Bubanj, vitlo i ventilator imaju promjenjive brojeve okretaja ovisno o uvjetima rada. Promjena broja okretaja obavlja se na više načina: promjenom sklopa zupčanika, ručnim mehaničkim varijatorom ili mehaničkim varijatorom s kojim se upravlja pomoću hidrauličnog cilindra u toku rada s mjesta rukovatelja stroja. Pogon radnih dijelova je odvojen od pogona voznih pneumatika. Razlog tomu je što se motorom upravlja ručicom za gas i to u 2 položaja.

U prvom položaju radni dijelovi i kombajn miruju te se ovaj položaj još naziva mali gas. Drugi položaj je puni gas koji osigurava nesmetani rad svih radnih dijelova i gibanje kombajna. Prijenos pogona od voznih pneumatika izveden je na 3 načina. Klasični pogon pomoću mjenjača brzine, pogon pomoću mjenjača brzine i mehaničko-hidrauličnog varijatora i hidrostatski pogon. Hidraulički sustav je postao obavezan element suvremenog žitnog kombajna. On u jednostavnijim izvedbama služi za prilagođavanje nekih radnih dijelova kombajna, aktiviranje mehaničkog varijatora brzine vožnje i za kontroliranje upravljivih kotača.

Takva izvedba hidrauličkog sustava može se nazvati „radna hidraulika“. „Radna“ i „vozna“ hidraulika (koja pokreće motore pogonskih pneumatika) čine složeniji hidraulički sustav. Dijelovi ovakvog sustava su: hidraulične crpke (posebno za radnu i voznu hidrauliku), spremnik za ulje s pročistačima, hidraulični cilindri jednosmjernog ili dvosmjernog djelovanja, hidrostatski motori, upravljački ventili s ručicama za upravljanje kod rukovatelja kombajnom, ostali ventili, cijevna instalacija i ostalo.

Moderni sustavi i tehnologije na kombajnu

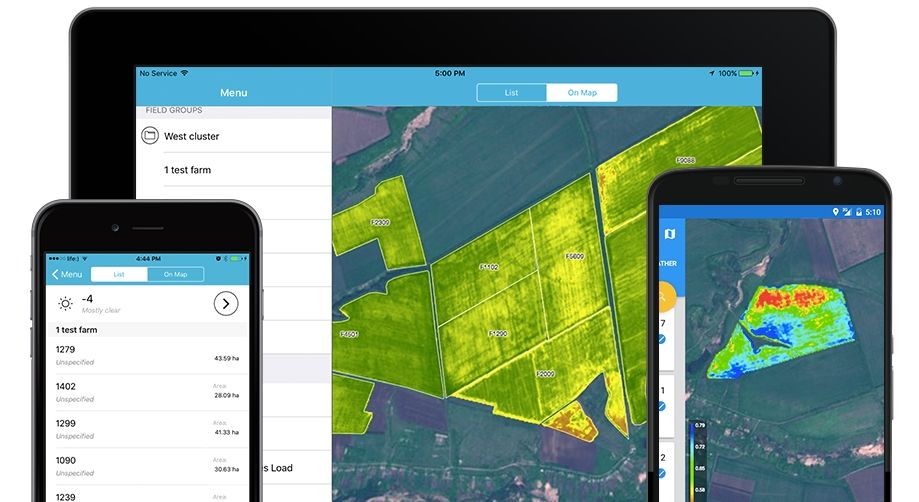

Na kombajnu se nalazi veliki broj kontrolnih uređaja koji preko raznih senzora (npr. senzor protoka mase, senzor vlage) skupljaju podatke. Kroz računalo ih obrađuju i prikazuju u kabini na informacijskoj i upravljačkoj ploči. U svakom trenutku su vidljivi relevantni podatci o kombajnu i usjevu. Računalo kombajna je povezano sa satelitima pomoću sustava za globalno pozicioniranje. Oni šalju točnu lokaciju DGPS / GPS prijamnicima stroja, granice i poziciju polja koje se trenutno vrši. Jedan od primjera je automatizirani sustav kod kombajna proizvođača Claas. On ima sustav upravljanja tzv. laser pilot koji omogućuje preciznu vožnju uz rub usjeva te na taj način rasterećuje vozača . Elektronički – optički senzor skenira rub između posječenih i neposječenih dijelova polja pomoću laserskih zraka.

Pojedini sustavi za navigaciju podržavaju automatsko upravljanje kombajnom uz montiranje dodatnih uređaja koji se postavljaju na upravljač kombajna ili je sustav upravljanja osiguran hidrauličnim putem. ˝John Deere GreenStar Lightbar˝ je jedan od navigacijskih sustava koji koristi LED – diode. Takav se sustav sastoji od dva dijela, antene čija je zadaća da osigura primanje DGPS ili GPS signala te uređaja za prikaz putanje.

John Deere GreenStar prikazuje položaj kombajna na žetvenoj površini u odnosu na prvi prohod kombajna. Upotrebom LED – dioda na zaslonu u kabini se određuje potrebno korigiranje pravca kretanja u slijedećem prohodu. Sve kako bi taj prohod bio paralelan sa prethodnim.

Antena za primanje signala se nalazi na vrhu kabine i za nju je pričvršćena magnetnim postoljem. Proizvođači poljoprivrednih strojeva i navigacijske opreme omogućuju izbor između dva sustava za navođenje. To su asistencija prilikom upravljanja poljoprivrednim strojem (ručno navođenje) te automatsko upravljanje poljoprivrednim strojem. Korištenjem automatskog upravljanja poljoprivrednim strojem definirane putanje kombajna je moguće prenijeti na poljoprivrednu površinu te bez ručnog upravljanja ostvariti veliku učinkovitost.

Također, suvremene opreme i sustavi za pametnu poljoprivredu poput JDLink-a, Machine Sync, operativnog središta, prijemnika, zaslona iskoristit će maksimalan potencijal korištenog stroja, koji će uz pravovremene agrotehničke odluke i mjere doprinijeti maksimalnoj produktivnosti poljoprivrednog gospodarstva.

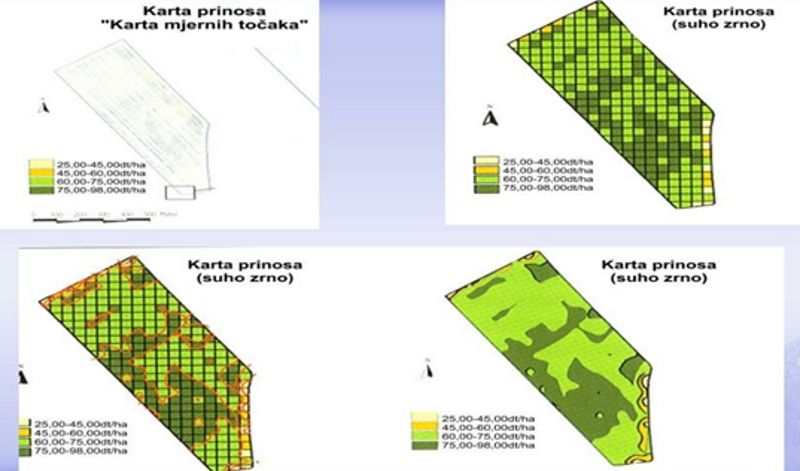

Korištenjem senzora prinosa mjeri se obujam kulture koja prolazi pokraj senzora ili se mjeri snaga, odnosno impuls udara u odskočnu ploču i pretvornik snage. Mjere prinosa dodjeljuju se točno određenim geokoordinatama mjernih točaka u polju. Cjelokupni podatci se obrađuju i izrađuje se karta prinosa sa vizualnim prikazom na parceli koja je obrađivana. Prikaz ove karte vrlo je važan jer prikazuje kako su na prinos utjecali različiti postupci i uvjeti uzgoja bilja.

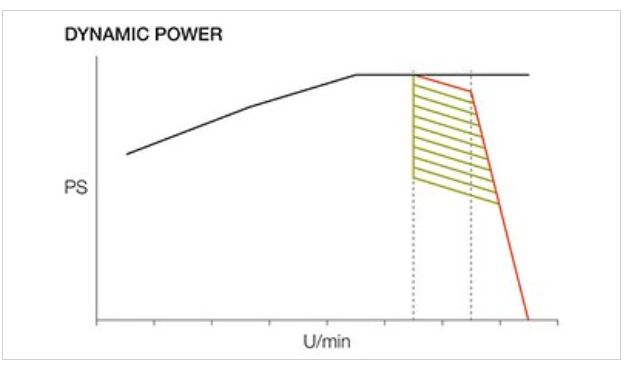

Upotrebom navedenog sustava omogućuje se ušteda na dizel gorivu do 10 %. Ovo trenutno u novom vremenu gdje se vodi financijsko-politička „bitka“ za nabavkom goriva nije zanemariv podatak. Naime, inteligentno upravljanje motorom kontrolira različite krivulje performansi motora i prilagođava okretni moment potrebnoj snazi. To primjerice omogućava do 10 % uštede goriva u rasponu rada djelomičnog opterećenja. Prilikom odlaganja otkosa ili korištenja sjeckalice za slamu snaga se povećava na maksimum. Sve kako bi se omogućio rad uz maksimalnu efikasnost i visoki protok.

Očuvanje proizvodnih površina uslijed prohoda teškom mehanizacijom

Kako bi se omogućio što manji negativan utjecaj prolaska teške mehanizacije tijekom rada na polju, točnije tijekom obavljanja žetve brojni proizvođači počeli su isporučivati strojeve s gusjenicama. Danas se sve više može vidjeti izvedba kombajna s gusjenicama. Upotrebom gusjenica omogućuje se smanjenje sabijanja zemljišta prolaskom teških strojeva, nastavak rada u trenutku kad se „klasični“ pneumatici moraju zaustaviti, maksimalni kontakt s podlogom te 30 % veći trag za manje zbijanje, 20 % više udobnosti, 50 % veća trajnost za niže troškove rada, izvanredna čvrstoća i dugi vijek trajanja bez dnevnog održavanja za veće radno vrijeme.

Upotrebom hidropneumatskog ovjesa ublažavaju se dinamička opterećenja tako da se ne osjećaju neravnine ceste tijekom vožnje na većim brzinama. Za smanjenje trošenja gusjenica tijekom transporta smanjuje se hidraulični tlak prednjih i stražnjih valjaka. Gusjenica je dizajnirana s niskom okretnom točkom tako da se prirodno zakreće prema gore. U blatnjavim uvjetima to znači da gusjenica „uvijek gura samu sebe iz tla“. Glavni valjci i kotači praznog hoda spojeni su na hidraulični krug. Vršna opterećenja poput vožnja preko kamena ili tijekom ubrzanja ili usporavanja povećava automatski pritisak na svim ostalim valjcima. To osigurava ravnomjernu raspodjelu pritiska na ukupnoj površini gusjenice u kontaktu s podlogom.